Оборудование мини производства

Полусухой способ производства кирпича

В случае если поднимается беседа о фабриках, обычно думают, что это: большое количество разнообразного оборудования, большое количество транспорта, тысячи рабочих, гектары с огромными производственными терминалами. Большое количество отечественных производств устроены таким образом, тем не менее эти фабрики по сути являются убыточными. Рентабельность современного завода создается не его мощностью, а современным и эффективным оборудованием с запланированной окупаемостью. Мини оптимизированные фабрики приходят вместо производств устаревшего обрзца.

Полусухой способ производства кирпича

Самое читаемое

Кирпич получают из легкоплавких глин, которые добывают в карьерах открытым способом. Изготавливают кирпич двумя способами: пластическим (мокрым) и полусухим. Наибольшее распространение получил пластический способ.

Технологический процесс производства глиняного кирпича этим способом состоит из следующих операций: подготовки массы, формования, сушки и обжига.

Подготовка массы. Для разрушения естественной структуры глину пропускают через вальцы грубого и тонкого помола, затем через глиномялку. В ней глина увлажняется до 18-25%, перемешивается и превращается в однородную массу, пригодную для формования. В некоторых случаях дополнительно к этим машинам устанавливают бегуны мокрого помола, которые размалывают в порошок все твердые включения, перемешивают и увлажняют массу.

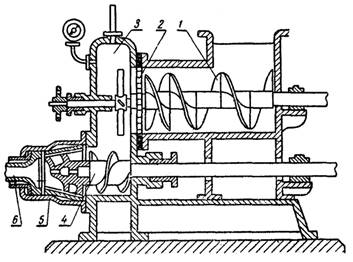

Формование глиняной массы производят в ленточных прессах, в частности вакуумных, где кирпич формуется из массы, почти лишенной воздуха (рис. 29). Это значительно улучшает строительные свойства материала. Производительность вакуум-пресса - до 10 000 шт. кирпича в час.

Рис. 29 Вакуум-пресс:

1 - лопастной винт; 2 - дырчатая перегородка; 3 - вакуум-камера; 4 - шнековый вал; 5 - головка пресса; 6 - мундштук

Сушку отформованного кирпича (сырца) производят в естественных условиях - в сушильных сараях или сушилках в течение 8-15-суток.

В искусственных сушилках, где используется подогретый воздух, сушку сырца можно проводить в течение всего года, независимо от погодных условий, а срок ее сокращается до 2- 3 суток.

Обжиг - наиболее ответственная операция - состоит из трех этапов: прогрева сырца, собственно обжига и охлаждения. При обжиге температура достигает 1000°, и в результате этого образуется камневидный черепок.

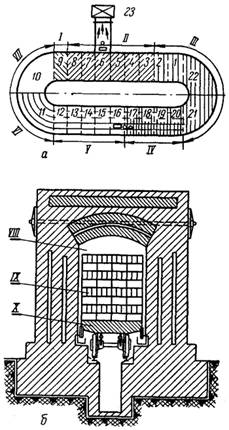

Печи для обжига кирпича и других керамических изделий бывают двух видов: периодического действия, в которых операции по загрузке, обжигу, охлаждению и разгрузке происходят последовательно, одна за другой, и непрерывного действия, в которых все эти операции происходят одновременно для различных партий изделий.

Печи периодического действия применяют на малых, полукустарных предприятиях, а непрерывно действующие - на крупных заводах. Последние подразделяются на кольцевые и туннельные. В кольцевых печах зона обжига постепенно перемещается, а обжигаемые изделия остаются на месте (рис. 30,а). В туннельных печах при постоянной зоне обжига обжигаемые изделия перемещают на вагонетках (рис. 30,б ). Время обжига в них занимает 30-70 ч.

Наиболее экономичными являются туннельные печи благодаря большей механизации процессов обжига и более рациональному использованию тепла.

Полусухой способ, производства кирпича позволяет применять глиняную массу меньшей влажности (увлажнение

Рис. 30 Печи для обжига кирпича:

а - схема работы кольцевой печи; б - туннельная печь; 1-22 - камеры; 23 - шибер; I - зона загрузки; II - зона подсушки; III - зона подогрева; IV - зона обжига; V - зона остывания; VI - зона выгрузки; VII - пустая камера; VIII - туннель; IX - обжигаемый кирпич-сырец; X - тележка.

9-12%), что ускоряет сушку сырца или вовсе исключает ее. Однако этот способ требует более сложного прессового оборудования, так как при формовании сырца необходимо давление до 150 кг/см 2 . Существуют прессы с часовой производительностью 2-10 тыс. шт. кирпича.

Кирпич, получаемый полусухим способом прессования, имеет повышенный объемный вес, меньший предел прочности при изгибе и несколько меньшую морозостойкость по сравнению с кирпичом пластического производства.

Полусухой способ дает возможность расширить сырьевую базу, так как при нем можно использовать малопластичные глины, что при пластическом способе невозможно.

Полусухой способ производства кирпича

Полусухой способ производства глиняного кирпича

По этому способу высушенная и измельченная глина и отощающие добавки тщательно перемешиваются и увлажняются до 8-12%. Прессование из этой смеси кирпича производится на специальных прессах при давлении до 150 кг/см2. Способ полусухого прессования применяется главным образом в производстве глиняного строительного кирпича, облицовочных плит, плиток для полов и др.

Для полусухого прессования строительного кирпича успешно применялся комбинированный механическо-гидравлическии пресс СССМ-583 Пресс – револьверный – на восемь форм работает по принципу двустороннего, двухстадийного прессования Первое давление до 50 кг/см2, второе – окончательное – до 150 кг/см. Часовая производительность пресса 2 000 кирпичей.

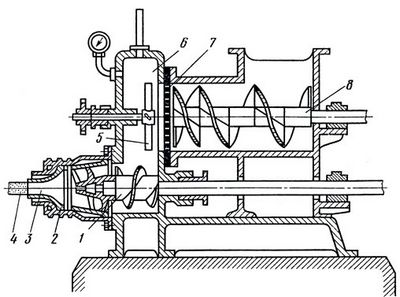

Рис. 4. Пресс Мелия

Оригинальную конструкцию имеет пресс советского изобретателя инж. А. А. Мелия (рис. 4). Процесс предназначен для сухого прессования полнотелого, пятистенного, дырчатого кирпича и различных керамических облицовочных изделий. Производительность пресса А. А. Мелия разных марок – 4-8 тыс. кирпичей в час. При этом способе отпадает необходимость в сушке сырца.

Кирпич полусухого формования имеет больший объемный вес и должен удовлетворять тем же показателям качества, что и кирпич, изготовленный пластическим формованием.

Свойства кирпича

По качеству строительный кирпич должен удовлетворять техническим условиям ГОСТ 530-54.

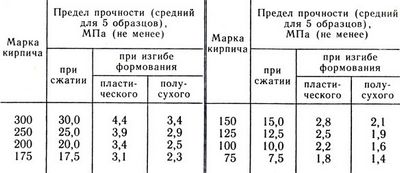

В зависимости от предела прочности при сжатии и предела прочности при изгибе кирпич подразделяется на три марки: 150; 100; 75.

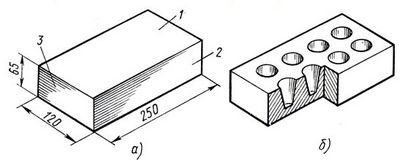

Внешний вид. Кирпич должен иметь форму прямоугольного параллелепипеда с прямыми ребрами и ровными поверхностями; размер кирпича 250X120X65 мм. Вследствие неизбежной воздушной и огневой усадки трудно получить кирпич точно стандартного размера, поэтому ГОСТ предусматривает допуск на отклонение размеров: он не должен превышать по длине +6 мм, по ширине + 4 мм и по толщине + 3 мм.

Установлены также допуски на искривление поверхностей и ребер: по постели не более 4 мм и по ложку не более 5 мм.

Существенным дефектом кирпича является трещиноватость. Поверхностные и неглубокие трещины значительного влияния на предел прочности при сжатии не оказывают. Но трещины, превышающие допуски, указанные в ГОСТ, понижают прочность, в особенности при испытании на изгиб. Кроме того, при наличии трещин увеличивается бой во время перевозок и кладки кирпича.

Физико-механические свойства. Прочность. Кирпич характеризуется показателями прочности при сжатии в изгибе, приведенными в табл. 1.

Таблица 1 Показатели прочности кирпича различных марок

Полусухой способ производства кирпича

§ 13. Керамический обыкновенный кирпич

Производство. Обыкновенный керамический кирпич изготовляют из легкоплавких средней пластичности глин, содержащих 40. 50% песка. Существует два способа производства кирпича - пластический и полусухой.

При пластическом способе кирпич-сырец формуют на ленточных прессах (рис. 6) из пластичной глиняной массы влажностью 18. 20%. Увлажненная и тщательно размятая глиняная масса продавливается винтовым конвейером 8 через решетку 7 в вакуумную камеру 6, где жгуты глины разбиваются вращающимся ножом 5 для удаления воздуха из глиняной массы. Далее масса винтовым валом 1 подается в конусную головку 2 пресса, где окончательно уплотняется и продавливается сквозь формующую часть пресса - мундштук 3. Мундштук придает глиняной ленте, выходящей из пресса, определенную толщину; в нем же могут быть установлены керны, образующие пустоты в кирпиче.

Рис. 6. Ленточный вакуумный пресс: 1 - винтовой вал, 2 - конусная головка, 3 - мундштук, 4 - глиняный брус, 5 - нож, 6 - вакуумная камера, 7 - решетка, 8 - винтовой конвейер

Глиняная лента нарезается автоматическим устройством на кирпичи-сырцы. Размер таких кирпичей несколько больше требуемого размера, так как в процессе дальнейшей обработки глина дважды (при обжиге и при сушке) дает усадку. После формования кирпич подается на сушку и после достижения 6. 8% влажности - на обжиг.

Обжигают высушенный кирпич в туннельных печах: сырец, уложенный в вагонетки, непрерывно движется вдоль печи навстречу горячим газам и последовательно проходит зоны подогрева, обжига и охлаждения.

Полусухой способ производства кирпича отличается от пластического тем, что глина влажностью 6. 7% измельчается в порошок, из которого на специальных прессах поштучно формуется кирпич-сырец. Такой сырец не требует сушки - его сразу же после формования можно обжигать. Так как кирпичи полусухого прессования (рис. 7, б) получаются более плотными, в них делают несквозные пустоты (так называемый пятистенный кирпич). Кирпич полусухого прессования имеет гладкие грани и значительно меньше дефектов, чем кирпич пластического формования (рис. 7, а), но в то же время он менее морозостоек.

Рис. 7. Керамический обыкновенный кирпич пластического (а) и полусухого (б) формования: 1 постель, 2 - ложок, 3 - тычок

Относительно небольшой выпуск кирпича полусухого прессования объясняется сложностью прессов для формования сырца и невысокой их производительностью.

Производственные дефекты. Из-за слишком быстрой сушки и нагрева при обжиге кирпич деформируется и на его поверхности появляются трещины. При недостаточной температуре обжига получается недожженный кирпич (недожог) алого цвета, который не применяют из-за низкой прочности, водо- и морозостойкости. При слишком высокой температуре обжига получается пережженный фиолетово-бурый кирпич (пережог - "железняк") повышенной плотности, с оплавленной поверхностью и искаженной формы.

Свойства. Керамический кирпич выпускают размером 250х120х65 мм; реже 288х138х65 мм (модульный) и 250х120х88 мм (утолщенный). Поскольку масса одного кирпича не должна превышать 4 кг, утолщенный и модульный кирпич обычно делают с пустотами.

Приняты следующие названия граней кирпича: большой - постель 1, боковой длинной - ложок 2 и торцовой - тычок 3.

Плотность обыкновенного керамического кирпича 1600. 1900 кг/м 3. водопоглощение - не менее 8%. По прочности на сжатие и изгиб его подразделяют на восемь марок: от 75 до 300 (табл. 3), по морозостойкости - на четыре марки: Мрз15, Мрз25, Мрз35 и Мрз50.

Допускаемые отклонения от размеров и формы кирпича установлены ГОСТ 530 - 80:

по длине ± 5 мм, по ширине ± 4 мм и по толщине ± 3 мм;

Таблица 3. Марки керамического обыкновенного кирпича

непрямолинейность граней и ребер (не более): по постели - 3 мм, по ложку - 4 мм;

сквозные трещины на ложковой и тычковой гранях - не более одной при протяженности ее по постели не более 30 мм;

отбитости и притупленности ребер и углов - не более двух на кирпиче глубиной более 5 мм и длиной 10. 15 мм.

Обыкновенный керамический кирпич благодаря достаточно высоким показателям физико-механических свойств и долговечности широко применяют в современном строительстве для кладки наружных и внутренних стен зданий, фундаментов, дымовых труб и других конструкций. Кирпич полусухого прессования нельзя применять для кладки цоколей, фундаментов и наружных стен влажных помещений.

Хранение и транспортирование. На складах кирпич хранят в штабелях высотой до 1,6 м уложенным на ребро (ложковую грань).

При механизированной погрузке, разгрузке и транспортировании используют деревометаллические поддоны, на которые кирпич укладывают на ребро с перевязкой или "в елочку" (с наклоном в 45° к центру пакета). Чтобы уложить кирпич "елочкой", к торцам поддона прибивают треугольные бруски. Благодаря такой укладке пакеты с кирпичом можно перевозить на обычных автомобилях без дополнительных креплений. Погрузку, разгрузку и подачу пакетов на рабочее место выполняют с применением специальных футляров. Без поддонов кирпич перевозят уложенным в штабель с перевязкой; перевозить навалом запрещается, так как при этом много кирпича бьется.

Смотрите по теме

27 июня 2025 годаЧасто читают...

- Мини завод по производству мыла

В случае если беседа заводится о производствах, обычно думают, что это: большое количество производственной техники, гектары с огромными длинными...

- открыть Мини производства украина производство идеи 2015

Во время того, как беседа заводится о фабриках, скорее всего воображают: огромное количество техники, большое количество станков, площади с внушительными цехами, тысячи трудящихся. Большинство наших предприятий...

- Производство кирпича в московской области

В случае если поднимается речь о заводах, множество обывателей представляют: большое количество техники, сотни сотрудников, площади с...

Навигация

- Главная

- Поиск

- Деревообрабатывающее оборудование

- Холодильное оборудование

- Виды оборудования

- Строительное оборудование

- Производство на дому

- Идеи мини произоводства

- Купить продать

- Прочее

- Производство топлива

- Строительство

- Пишевая промышленность

- Транспорт

- Химическая промышленность

- Селькое хозяйство

- Контакт

- Оборудование для производства силикатного кирпича Продажа оборудования цена

- Кузнечное оборудование

- Производство керамзитобетонных блоков

- Оборудование для шиномонтажа

- Оборудование для производства лего кирпича китай

- Оборудование для производства кирпича видео

- Домашнее мини производство домашние станки для производства

- Мини станки для домашнего производства собственное производство