Оборудование мини производства

Мини завод по производству пенопласта

В случае если поднимается беседа о комбинатах, множество читателей воображают: территория с внушительными длинными терминалами, множество рабочих, парк техники, большое количество разного технологического оборудования. Успешность хорошего комбината создается не размерами, а приобритением современного оборудования. Множество наших фабрик устроены так, но эти предприятия неоптимизированные. На замену фабрикам предыдущего обрзца приходят новые мобильные заводы.

Мини завод по производству пенопласта

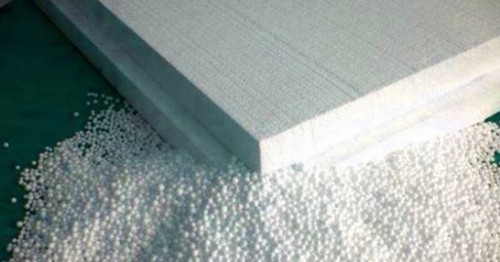

Пенопласт – строительный материал, представляющий собой газонаполненные ячеистые массы.

Сегодня пенопласт массово востребован при строительстве, ремонте и реконструкции зданий и фасадов. В основном, используется для звуко- и теплоизоляции внутренних стен и фасадов для утепления помещений. Как показывает практика, такая отделка полностью окупается впоследствии, благодаря уменьшению затрат на кондиционирование и отопление.

Именно поэтому, спрос на производство пенопластовых листов растет с каждым годом, и рынок этого строительного материала ещё далек от насыщения.

Чтобы организовать производство пенопласта, следует реально оценить потребительские возможности вашего региона и финансовые затраты на открытие и запуск технологического процесса. Сделать это возможно по следующему алгоритму.

Шаг 1. Оцениваем рынок потребительского спроса

Кто он, потенциальный потребитель? Львиная доля рынка пенопласта, безусловно, принадлежит строительству (около 85%). Остальные 15% – производство упаковки, рыболовецких снастей, спасательных жилетов, заполнителей в лодках и т.д. Но выход на такие сферы сбыта искать нелегко, да и не в каждом регионе он есть, поэтому ориентироваться нужно на массовое потребление.

Анализ потребительского спроса должен дать ответ на вопрос, какой вид торговли вам предпочтительнее избрать. Розничная торговля предполагает поставку своей продукции в строительные магазины региона для последующей продажи конечному потребителю. Ориентировочный объем продаж одной торговой точки в месяц – около 30 кубов пенопласта, при этом вам не нужно тратиться на аренду помещения собственного магазина, продавцов, рекламу.

Но следует учитывать минусы розничной торговли:

- самостоятельная развозка продукции автоматически добавляет к затратам приобретение собственного транспорта и связанных с ним расходов (топливо, водитель, ТО);

- торговая наценка сети сводит вашу прибыль до минимума, чтобы выдержать конкуренцию с остальными производителями (нередко продажная наценка и, соответственно, прибыль магазина выше, чем завода-изготовителя);

- порча при транспортировке и хранении. Пенопласт – материал хрупкий, поэтому естественная убыль от поломки листов составит около 5% (этот недостаток решается покупкой дробилки для безотходного производства).

При оптовой торговле продажу можно осуществлять прямо со склада цеха, выделив небольшое помещение для выставки образцов продукции и купив кассовый аппарат. Безусловно, за одним-двумя листами пенопласта никто на склад обращаться не будет. Такая продажа рассчитана на оптового покупателя. К примеру, на утепление фасада одного дома площадью 150 м 2 потребуется около 30 кубов пенопласта. Конечно же, такой объем выгоднее приобрести у производителя, без 25-30% торговой наценки строительного магазина.

Впрочем, можно совмещать оптово-розничную торговлю, имея с каждой отрасли свою прибыль, нарабатывая клиентскую базу крупных поставщиков и строительных фирм.

Шаг 2. Оцениваем рынок предложения

В первую очередь, следует обратить внимание на конкуренцию. Идеальный вариант – когда в радиусе 100-150 км нет ни одного производителя (наличие в строительных магазинах пенопласта – не показатель, так как продукция может привозиться, откуда угодно).

Итак, оцениваем производителей, виды и качество продукции, цены (опт и розницу), скидки при больших объемах, наличие дополнительных услуг (выезд мастера для замеров, бесплатная доставка по региону и т.д).

Шаг 3. Выбор оборудования

Прежде, чем покупать оборудование, нужно определиться с объемами, так как производительность – один из самых важных показателей, определяющей стоимость технологической линии, и количество изготовленной продукции.

Например, линия «под ключ» для производства листового пенопласта в минимальной комплектации с производительностью 20 куб./смену обойдется около 400 000 руб. 40 куб./смену – 810 000 руб, 100 куб./смену – 1 350 000 руб. В стоимость такого оборудования входит предвспениватель для первичной обработки. бункер для вылеживания. формовочный отсек. станок для нарезки. мешки для бункеров.

Для расчетов берем линию с максимальной автоматизацией и комплектацией для производства 40 м 3 /смену (Цена – 1.2 млн. руб.). В неё входит все оборудование, необходимое для запуска производства (кроме парогенератора, который приобретается отдельно):

- предвспениватель с пультом управления;

- транспортер сырья;

- бункер-сушка;

- мешки для бункеров;

- вентиляторы для сушки;

- пульт для управления пневматической транспортировкой;

- формовочные блоки;

- вакуумная насосная станция;

- автоматический станок для резки;

- парогенератор;

- дробилка;

- весы для контроля вспенивания и веса блоков.

Для данной линии расход воды за смену составит около 1000 л, электроэнергия – зависит от вида парогенератора. Дополнительно рекомендуется приобрести оборудование по упаковке (около 130 000 руб.) готовой продукции; тефлоновое покрытие в формовочном бункере (25000 руб.), специальную вытяжку для оборудования (35000 руб.), трубы для пневмотранспорта (45 000 руб.).

Отдельно необходимо приобрести парогенератор (около 250 000 руб) – дизельный, электрический, дровяной, газовый, производительностью не менее 200 кг пара/час. Приблизительный расход топлива: дизель (10-12 л/час), электроэнергия (200 кВт), газ (12 м 3 /час). Несмотря на высокий расход, рекомендуется приобретать электрический парогенератор – он наиболее безопасен в эксплуатации и не требует дополнительных разрешений, в отличие от дровяного или газового.

Шаг 4. Подбор помещения

Помещения для производственного цеха должно быть с высокими потолками (от 5 м) и общей площадью не менее 150 м 2 (при производственной линии 40 м 3 /смену). Основные требования: хорошая вентиляция, подвод воды для технических нужд (до 3 м 3 /сутки), электроэнергия, отопление (не меньше +15 С).

Для склада готовой продукции потребуется 50-60 м 2 помещения, изолированного от цеха огнестойкими конструкциями (допускается хранение пенопласта под навесом, с обязательной защитой от солнца и осадков).

Шаг 5. Выбор поставщиков и сырья

Материалы и ресурсы, необходимые при производстве пенопласта:

- вода;

- электроэнергия;

- полистирол суспензионный вспенивающийся;

- пар.

Производство пенопласты может быть безотходным. «некондиция» измельчается и добавляется заново к сырью перед формированием в монолитный блок.

Сырье (полистирол вспенивающийся) имеет вид полупрозрачного стеклянного бисера, диаметром от 0.2 до 3.5 мм, разделенного на фракции (рассевы) для производства пенопласта соответствующего вида.

Например, для изготовления пенопласта 50 используют рассев №1(самые мелкие гранулы), а для марки 15 – самые крупные (№4). При выборе отечественного производителя себестоимость сырья будет ниже, импортного – выше производительность (почти на 10% из-за лучшей раскрываемости гранул). Именно поэтому, большинство цехов по изготовлению пенопласта работают на китайском сырье.

Шаг 6. Описание технологии производства пенопласта по этапам

1) Вспенивание

Гранулы ПСВ (готового сырья) попадают в камеру предвспенивателя, где «надуваются», приобретая вид шариков. Количество раз вспенивания зависит от вида изготавливаемой продукции. К примеру, для пенопласта с весом выше 12 кг будет достаточно одного раза. А для производства легкого материала низкой плотности (весом ниже 12 кг) необходимо многократное «посещение» камеры предвспенивателя, причем перед каждым гранулам нужно будет «отлежаться» в специальном бункере.

2) Вылеживание

После процесса вспенивания, сырье с помощью пневмотранспорта подается в бункер для вылеживания. Здесь они находятся не менее 12 ч (до 24 ч). Это время необходимо для хорошей просушки (после предвспенивателя гранулы выходят влажные) и стабилизации внутреннего давления. После вылеживания, гранулы отправляются снова на вспенивание, или далее – на формовку.

3) Формовка

Из бункера вылеживания гранулы попадают в блок форму. Здесь, под воздействием пара из парогенератора и происходит формирование пенопластового блока. Гранулы расширяются в замкнутом пространстве и склеиваются между собой в монолитную массу.

4) Резка блока

После выемки из формы, блок необходимо выдержать минимум 24 часа. За это время монолит успевает просохнуть, и риск получить рваные или неровные края при нарезке - минимален. После сушки, блок режется по горизонтали и вертикали на листы заданной толщины и размера.

Шаг 7. Оцениваем затраты и доходы

Расчет себестоимости 1 м 3 пенопласта марки 25 ( весом 16 кг) – самого популярного и востребованного материала при строительстве и утеплении фасадов домов.

Расход сырья – 16 кг на 1 м 3 (в среднем, для приготовления 1 кг готового пенопласта расходуется 1 кг сырья).

Примерная стоимость производства 1 м 3 – 150 руб. Она формируется из расчета стоимости воды, электроэнергии и зарплаты рабочих (для малого предприятия берем в расчет 2-х рабочих с оплатой 600 руб./день или 30 руб./1 м 3 на каждого).

Стоимость сырья с доставкой – 73 руб./1 кг. Стоимость сырья, необходимого для производства 1 м 3 = 75 руб. x 16 кг = 1200 руб.

Итого: производство 1 м 3 = 1200 руб. + 150 руб. = 1350 руб.

Прибыль с 1 м 3 пенопласта – составит 300-500 руб. (зависит от продажной цены и условий – опт, розница)

Рассчитываем окупаемость линии для производства пенопласта 40 м 3 /смену.

Стоимость оборудования (с монтажом, доставкой и обучением персонала) – 1,6 млн. руб.

Чтобы «отбить» стоимость оборудования нужно произвести (и реализовать!) 3200 – 5500 м 3 готовой продукции. То есть, при односменной работе и 23 рабочих днях в месяц, срок окупаемости составит от 4 до 7 месяцев. При среднем сроке службы оборудования – 10 лет, можно сделать вывод, что такое вложение очень выгодно (начальный капитал за время эксплуатации увеличится почти в двадцатикратном размере).

Разумеется, все зависит от нормы продаж и сезона. Ведь во время высокого спроса (строительного сезона) производство может работать и в 2-3 смены.

Кроме того, к ежемесячным расходам необходимо прибавить:

- стоимость аренды (если помещение не в собственности);

- затраты на открытие фирмы и ведение бухгалтерии (можно доверить аутсорсинговой компании или нанять постоянного бухгалтера);

- налоги (на зарплату наемных рабочих + на прибыль в зависимости от выбранной системы налогообложения);

- стоимость транспорта, горючего и зарплату водителя (если планируется развозка продукции по магазинам или доставка к строительным объектам).

Как видно из расчетов, бизнес рентабелен и при правильной организации окупается быстро, дальше принося чистую прибыль. Кроме того, все расчеты проведены для малого бизнеса с достаточно низким порогом вхождения. Месячный объем производства такой линии составит около 1000 м 3. со среднемесячным доходом на уровне 250 тыс. рублей.

***Мини производство пенопласта

Начальный стартовый капитал для производства пенопласта может составлять 300 тысяч рублей этого будет достаточно для производства 20 кубов за одну смену.

Пенопласт – это строительный материал, который состоит из полистирола, сформированного в ячейки и заполненного воздухом. Материал плотный, белого цвета. Имеет широкую сферу использования: для утепления при проведении строительных робот, для упаковки вещей при транспортировке, для теплоизоляции труб и для декорации. Для производства пенопласта не требуется получение разрешений, так как процесс изготовления будет являться практически безвредным, и он не предполагает наличие у работников специальных знаний.

Оборудование для производства пенопласта и технология

Процесс изготовления является достаточно простым. В качестве оборудования для изготовления пенопласта вам понадобится: вспениватель, пресс-форма, стол, помещение для охлаждения. Цена данного оборудования для производства пенопласта будет приблизительно составлять от 230 тысяч до 320 тысяч рублей.

Этапы производства пенопласта:

- Нужно нагреть полистирол суспензионный.

- Нужно оставить охлаждаться получившуюся смесь на 12-24 часа.

- Закладываем охлажденный полистирол в пресс-форму.

- Нагреваем полистирол в форме.

- Охлаждаем полученный материал и извлекаем из формы, разрезая на части, которые нам нужны.

Требования к производственному помещению

Высота потолков здания, в котором можно осуществлять производство пенопласта, должна составлять 4,5-5 метров. Нужно наличие постоянного водоснабжения, электрического напряжения в 380 Вт. Площадь помещения для производства пенопласта в 20 куб. метров за одну смену должна быть не меньше 100 квадратных метров. Не забывайте про удобство при работе.

Финансовые показатели при производстве пенопласта

Для производства пенопласта в 20 куб. метров нужны:

Мини производство пенопласта

Наше оборудование полностью разработано собственным конструкторским бюро, в котором работают лучшие конструкторы в данной области. При разработке используются самые современные достижения науки, что позволяет нам говорить о значительном преимуществе выпускаемого о борудования перед конкурентами. Более подробно(в том числе и стоимость минизаводов ) смотри в разделе оборудование.

борудования перед конкурентами. Более подробно(в том числе и стоимость минизаводов ) смотри в разделе оборудование.

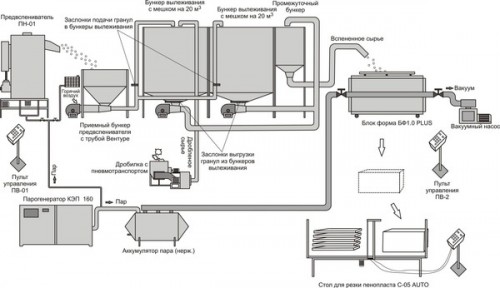

Для организации производства пенополистирола потребуется следующее оборудование:

Аккумулятор пара

Пневмотранспорт

Общий вид участка по производству пенопласта

Предвспениватели.

Предвспениватель осуществляет предварительное вспенивание гранул пенополистирола до требуемых значений плотности (от 10 до 50 кг/м3). Говоря проще, именно в предвспенивателе гранулы пенополистирола превращаются в хорошо всем знакомые белые шарики. Это "превращение" происходит под действием пара.

П01 - многократного вспенивания

Технические характеристики:

Объем камеры - 700 литров.

Объем бункера для гранул - 60 литров .

Потребляемая мощность - 2 кВт.

Производительность до 200 кг/час, при первичном вспенивании.

Габариты (Д х Ш х В): 1380 х 900 х 2200.

Вес: 240 кг .

Предвспениватель П – 04 уменьшенный вариант П – 01, более мобилен, подходит для работы непосредственно на объекте, имеет встроенный парогенератор.

Потребляемая мощность - 13 кВт. Оборудование для производства пенопласта. Пенопласт, полистирол, пенополистирол, мини завод. минизавод,

Производительность до 150 кг\час.

Габариты (Д х Ш х В): 1000х700х1900 мм.

Вес - 120 кг.

Объем бункера для гранул - 60 литров.

Объем камеры - 300 литров.

Сушка с пневмотранспортом (трубой вентуре).

Когда вспененные гранулы ПСВ-с выходят из предвспенивателя – они натурально мокрые. Для ускорения их высыхания и, как следствие, стабилизации давления внутри гранул, используется сушка. В сушке используется эффект «кипящего слоя». Сушка позволяет проводить более точный контроль по весу вспениваемых гранул. В сушку непрерывно подается подогретый до 35 – 40 градусов по Цельсию воздух. Проходя через сушку, гранулы ПСВ-с попадают в трубу вентуре.

Приемный бункер предвспенивателя с сушкой

Оборудование для производства пенопласта. Пенопласт, полистирол, пенополистирол, мини завод, минизавод,

Габариты: 2000х1350х500 мм.

Количество бункеров определяется требуемым объемом производства.

В бункере вспененные гранулы вылеживаются для стабилизации давления внутри гранул.

Бункеры изготавливаются непосредственно на месте монтажа, под конкретное помещение.

Возможно самостоятельное изготовление.

Данная конфигурация бункеров является примерной и может быть изменена в зависимости от особенностей конкретного помещения.

Ткань для бункера

Ткань для бункера из специальной перфорированной брекерной ткани с размером ячейки 1мм.

Автоматическая блок-форма.

В автоматической блок-форме осуществляется окончательная формовка блока пенопласта.

Для получения идеально ровных листов, мы производим серию блок-форм PLUS. Эти блок-формы имеют припуск 40мм со всех сторон. Блок пенопласта обрезается со всех сторон, чем достигается идеальная геометрия листа.

Автоматическая блок-форма БФ1200 АГ

Охлаждение - вакуумное.

Производительность блок-формы: 12-18 м3.

Время одного цикла формовки пенопласта – не более 5 мин.

Габариты формуемого блока - 2040х1040х640 мм. (1.2 м3)

Максимальная плотность - 30 кг/куб.

Габариты (Д х Ш х В): 2300 х 750 х 1500.

Автоматическая блок-форма БФ1200 АГ

Блок-форма несъемной пенополистирольной опалубки (термоблок)

Охлаждение водяное.

Производительность блок-формы напрямую зависит от качества пара, качества сырья, квалификации персонала (до 10 блоков в час).

Габариты блока: (ДхШхВ) 1000 х 250 х 250 мм.

Вакуумная установка.

Вакуумная установка предназначена для вакуумирования блока пенопласта после тепловой обработки паром в блок-форме для ускорения всего цикла формовки.

Производительность - 3 м3/мин.

Потребляемая мощность - 7,5 кВт/час.

Объем ресивера - 2.8 м3.

Автоматический станок для резки пенопласта.

Станок предназначен для резки пенопласта на листы требуемого размера. Станок полностью автоматизирован.

Позволяет нарезать блок на листы толщиной от 20мм.

Производительность - 5-7 м3/час.

Габариты (ДхШхВ): 4500х1300х1500.

Габариты разрезаемого блока (ДхШхВ): 2040х1040х640.

Станок для упаковки пенопласта.

Станок предназначен для упаковки пенопласта в пленку ПВХ.

Производительность - 30-60 м3 в час.

Потребляемая мощность - 1,5 кВт/час.

Габариты упаковываемого блока (ДхШхВ):

Дробилка отходов.

Производительность - 2-5 м3 в час.

Максимальная толщина раздробляемого пенопласта - 50 мм .

Потребляемая мощность - 7 кВт.

Габариты (ДхШхВ) 1300х800х830 мм.

Парогенераторы АПГ-Е

Тэновые парогенераторы (полный автомат) предназначены для производства пара для пенополистирола.

Имеются парогенераторы различной мощности (от 10 до 1000 кВт) и, соответственно, различной производительности по пару.

Аккумулятор пара.

В аккумуляторе пара накапливается не пар, а вода. Но при этом вода в аккумуляторе пара кипит при температуре 140 – 160 °С. В момент, когда мы открываем кран подачи пара в блок форму, происходит разрядка давления и вся вода, кипящая при 140 – 160 °С. примерно за 0.1 секунды превращается в пар и под давлением попадает в блок форму. Таким образом, замещение в блок форме воздуха на пар занимает не более 1 сек. Это и есть так называемый «тепловой удар»

Объем парового аккумулятора равен 0,7 м3 .

Пневмотранспорт.

Суть пневмотранспорта состоит в транспортировке гранул ПСВ-с от одного устройства линии к другому. От предвспенивателя – в бункер вылеживания, из бункера вылеживания в промежуточный бункер блок формы, при двойном вспенивании из бункера вылеживания – в предвспениватель, из дробилки в бункер вылеживания.

Сущность пневмотранспорта – трубы и вентиляторы.

В каждом конкретном случае пневмотранспорт изготавливается индивидуально. Нет никакого стандарта для пневмотранспорта. Есть только несколько пожеланий и советов, которые можно сделать на основе собственного опыта.

Пневмотранспорт лучше всего заказывать в фирме, специализирующейся на оборудовании вентиляции помещений. Ведь пневмотранспорт – это трубы и вентиляторы.

Диаметр пневмотранспорта должен быть в пределах 160 – 200мм.

Мы рекомендуем применять вентиляторы среднего давления №3.15 с двигателем 1 – 2 кВт при 2500 – 3200 об\мин.

Мы рекомендуем использовать трубы выполненные из оцинковки. При использовании пластиковых труб нередко случаются заторы магистрали. Вследствие этого происходит рассоединение труб (имеются ввиду пластиковые канализационные трубы).

При монтаже пневмотранспорта стоит избегать прямых углов.

Радиус поворота не должен быть ниже 50 – 70 см .

Единственный пневмотранспорт, который стоит заказать у нас – пневмотранспорт дробилки. Ввиду того, что дробилку можно поставить в любом месте около бункера, мы предлагаем пневмотранспорт, который подойдет к любому бункеру.

Вентиляторы для пневмотранспорта

Мы рекомендуем применить вентилятор не менее № 2.5 с двигателем 1.5 - 2.2 кВт при 1500 - 3000 оборотах, среднего или высокого давления. Для сушки с пневмотранспортом необходимо два подобных вентилятора, при этом один из них должен быть оснащен подогревом воздуха. В качестве нагревательного элемента можно использовать обыкновенный жигулевский радиатор, через который пропускают пар из паропровода.

В производстве пенополистирола основной материал – вспенивающийся полистирол ПСВ-С в гранулах. Различные бром- и хлорсодержащие органические соединения добавляют в смесь не более пяти процентов для того, чтобы полученный материал обладал повышенной стойкостью к горению.

Изготовление пенополистирола включает в себя несколько этапов: предварительное и вторичное вспенивание, сушка, вылеживание на воздухе, формовка и порезка.

Предварительное вспенивание гранул ПСВ-С производится при помощи обработки насыщенным паром при температуре не ниже 95 градусов. Насыпная плотность должна стать 18-35 кг/м3. В первые секунды в устройстве для вспенивания происходит расширение гранул и резкое падение плотности полистирола с 140 кг/м3 до 60 кг/м3. Процесс наиболее активно длится первые пять минут.

Последующий процесс уменьшения плотности гранул происходит значительно медленнее. По этой причине наиболее оптимальный временной режим для предвспенивателя – 5-10 минут. Изменение угла атаки лопаток вспенивателя и скорости подачи сырья позволяет регулировать эту функцию.

Вторичное вспенивание гранул ПСВ-С производится с целью достижения насыпной плотности ниже 15-18 кг/м3.

Сушка предназначена для удаления влаги с поверхности гранул, которая образовывается после вспенивания.

Вылеживание на воздухе требуется для выравнивания атмосферного и внутригранульного давления. Необходимо, чтобы воздух проник внутрь гранул, внутри которых после остывания образуется вакуум.

Этап формовки – склеивание гранул в блок определенного размера. В специальную пресс-форму загружается масса на 15-180 сек, где и происходит формовка при помощи обработки паром, давление которого должно быть 0,7-1,5 кг/см. Остывание длится от 7 до 40 минут, после чего готовые блоки извлекаются из пресс-формы. Время остывания зависит от желаемой плотности.

Внутри пресс-форма смазывается специальной обмазкой, состоящей из 25г талька, 25г хозяйственного мыла на один литр воды, кремнийорганической жидкости №5 (5%) и мыло хозяйственное (3%). Эта эмульсия оберегает ПСВ-С от прилипания к стенкам.

на объем эмульсии.

Заключительный этап производства пенополистирола – порезка - необходим для получения листов пенопласта заданных размеров. Наша компания имеет в наличие столы для вертикальной (С-03) или горизонтальной резки (С-01). Для фигурной резки пенопласта используются специальные станки, управляемые компьютером.

В производственном помещении необходимо поддерживать определенный температурный режим не ниже +18 °С.

08 июля 2025 годаЧасто читают...

- Формы для производства кирпича

Во время того, как поднимается беседа о комбинатах, большинство людей воображают: парк техники, множество механизмов, тысячи сотрудников, гектары с большими цехами....

- Мини станок для производства кирпича

Во время того, как разговор заходит о производствах, обычно думают, что это: множество механизмов, тысячи сотрудников, парк техники, гектары с большими...

- Производство клинкерного кирпича

В случае если заводится речь о производствах, в основном думают, что это: внушительное количество машин, большое количество производственной техники, площади с внушительными рабочими...

Навигация

- Главная

- Поиск

- Деревообрабатывающее оборудование

- Холодильное оборудование

- Виды оборудования

- Строительное оборудование

- Производство на дому

- Идеи мини произоводства

- Купить продать

- Прочее

- Производство топлива

- Строительство

- Пишевая промышленность

- Транспорт

- Химическая промышленность

- Селькое хозяйство

- Контакт

- Оборудование для производства силикатного кирпича Продажа оборудования цена

- Кузнечное оборудование

- Производство керамзитобетонных блоков

- Оборудование для шиномонтажа

- Оборудование для производства лего кирпича китай

- Оборудование для производства кирпича видео

- Домашнее мини производство домашние станки для производства

- Мини станки для домашнего производства собственное производство